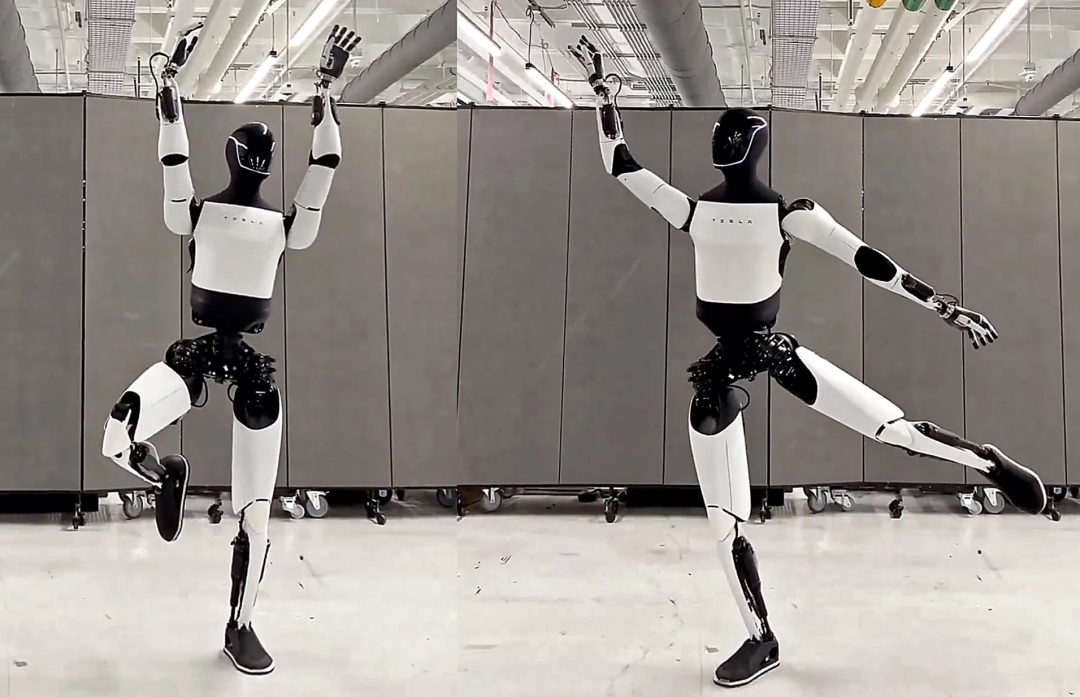

复杂形状、高性能:MIM撬开人形机器人万亿零件市场

人形机器人正成为继新能源汽车之后的科技新风口,中国市场预计在2025年下半年掀起热潮。要实现类人机器人的大规模落地,高精度、小型化的金属零部件批量制造是关键挑战之一。金属粉末注射成型(简称MIM)正被视为满足这一需求的理想方案。MIM工艺结合了塑料注射成型和粉末冶金优势,能够低成本批量生产形状复杂、尺寸精密、性能优异的小型金属零件。

MIM在机器人关键部件中的应用方向

1、结构件与关节外壳: 人形机器人的骨架和关节外壳通常结构复杂且要求轻量坚固。MIM可近净成形薄壁异形件,一次成型出复杂的内加强筋、安装孔等结构,从而减少后续加工。关节轴承座、关节壳体等,以往需多道机加工工序制成的复杂结构件,借助MIM可一步成型,保证精度的一致性和批量稳定性。对于壁厚<0.5mm的超薄结构,烧结过程中的变形仍是挑战,需优化工艺或辅以烧结治具控制精度。

2. 精密齿轮与减速器: 人形机器人关节普遍采用精密减速器来提高扭矩输出。MIM技术在这类复杂齿轮传动件上具有显著优势,可制造传统机加工难以实现的微型、高精度齿轮和齿圈。 MIM工艺已被尝试用于谐波减速器的柔轮、行星减速器齿轮组以及小型电机齿轮等关键零件,实现了薄壁、高强度齿轮件的批量成形。业界已有用MIM制备钛合金谐波减速器柔轮的案例:柔轮厚度仅0.1mm,相比传统钢制件减重60%,但仍保持约800 MPa的抗拉强度,可满足人形机器人关节寿命1万小时以上的要求。

3. 连杆、执行器组件: 人形机器人的四肢含有大量连杆、骨架和微型执行器组件,既要求高强度又要尽可能减轻重量。传统实心金属连杆密度大,而MIM可采用高强度轻合金材料如铝合金、钛合金,进行注射成型,制成中空或拓扑优化结构的连杆,实现减重的同时确保刚度。

轻量化、高强度与高耐磨性

人形机器人对零部件的性能要求集中在轻量化、高强度、高耐磨等方面,以兼顾运动灵活性和使用寿命。

轻量化:通过MIM可以方便地采用轻质高性能合金。铝合金和钛合金材料可用于MIM成形复杂件,在密度降低的同时保持必要的强度。MIM允许设计出减重型内部结构,这些结构对传统切削工艺来说难以加工,而MIM却能一体成型,从而在不牺牲强度的前提下显著减轻重量。

高强度: MIM烧结后的致密度通常可达96%–99%,接近锻件强度。借助精选的合金粉末和优化烧结工艺,MIM件可获得优异的力学性能。马氏体时效钢等高强材料通过MIM成形后,抗拉强度可超过1800 MPa。

高耐磨性: 机器人传动齿轮和关节轴承等部件需要长期耐磨。MIM可使用耐磨合金制备齿轮,实现硬度和耐磨性的提升。MIM件易于进行表面渗氮、涂层等后处理,提高表面硬度和耐磨性能。对于MIM齿轮,可采用气体氮化在齿面形成0.1–0.3mm硬化层,将齿面耐磨寿命成倍提高。

结语与未来

基于当前发展态势,人形机器人行业面临的多重挑战也为其未来发展指明了方向。人形机器人有望成为MIM行业下一条高速增长曲线。目前全球MIM市场规模约数百亿美元量级,应用最广的是消费电子等领域。随着人形机器人、AI终端、智能制造等新兴产业的快速发展,对高精度复杂金属件需求激增,MIM工艺将进一步凸显优势,未来市场将迎来蓝海。据MarketsandMarkets的数据,预计2030年全球粉末冶金市场规模可达720亿美元,年复合增速超过9.5%,其中MIM是重要驱动力之一。

目前,人形机器人行业正加速走向商业化落地,而轻量化成为制约其场景拓展与性能提升的核心命题。人形机器人整机重量多集中在50至120公斤区间,过重的机身不仅制约续航能力,还影响运动灵活性与交互安全性,轻量化已经变得至关重要。英捷高科MIM工艺特性决定了其结构件尺寸公差小、精度高,质量相对优异,能支持中空结构设计,如人形机器人连杆通过内部蜂窝状拓扑优化,在保持刚度的同时减重,这种特性特别适合生产小型精密结构件,其采用MIM技术生产的微型齿轮具有模数小、强度高、设计自由度大、成型成本低等优点,能制造传感器支架、轴承保持架、连接器等,在灵巧手指驱动齿轮和仿生手手指连接结构件等应用场景中具有良好的优势,从而实现了零部件成本的显著下降,MIM工艺已成为机器人量产降本的主流工艺。

中文

中文

英文

英文